Integracja tradycyjnych urządzeń, takich jak frezarki konwencjonalne, z nowoczesnymi systemami zarządzania produkcją ERP czy planowaniem pracy to temat, który zyskuje na znaczeniu w dobie czwartej rewolucji przemysłowej. Wielu właścicieli zakładów produkcyjnych zastanawia się, jak połączyć sprawdzoną technologię z nowymi standardami cyfryzacji, by osiągnąć lepszą efektywność i optymalizację procesów. Przyjrzyjmy się kilku kluczowym aspektom tego procesu oraz wskazówkom, które pomogą w jego realizacji.

Dlaczego warto integrować frezarki konwencjonalne z ERP?

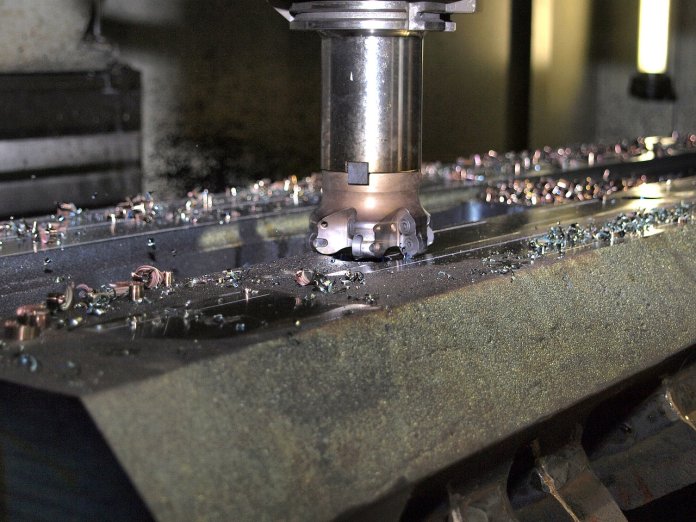

Frezarki konwencjonalne, mimo swojej prostoty, nadal znajdują szerokie zastosowanie w licznych branżach dzięki swojej niezawodności i niskim kosztom eksploatacji. Włączenie ich w nowoczesne systemy ERP (Enterprise Resource Planning) pozwala na znaczące zwiększenie wydajności produkcji. Systemy ERP umożliwiają monitorowanie pracy maszyn w czasie rzeczywistym, co wpływa na lepsze planowanie produkcji i zwiększenie efektywności.

Zamiast traktować frezarki konwencjonalne jako urządzenia „offline”, integracja z ERP przekształca je w cenne źródło danych dotyczących pracy maszyn, zużycia materiałów oraz czasu pracy. To podejście pozwala na pełniejszą analizę procesów i lepsze decyzje zarządcze, co z kolei przekłada się na optymalizację kosztów.

Dodatkową korzyścią płynącą z integracji jest możliwość zautomatyzowanego raportowania oraz lepsza współpraca między zespołami. Dzięki temu nawet klasyczne urządzenia mogą stać się częścią nowoczesnego, cyfrowego ekosystemu produkcyjnego.

Techniczne aspekty połączenia systemów

Integracja frezarek konwencjonalnych z systemami ERP wymaga zastosowania odpowiednich technologii i narzędzi. Jednym z najpopularniejszych rozwiązań są moduły IoT (Internet of Things), które umożliwiają komunikację maszyn z chmurą danych. Dzięki zastosowaniu czujników i kontrolerów IoT, frezarki mogą przesyłać dane produkcyjne bezpośrednio do systemu ERP.

Niezwykle istotne jest również dobranie odpowiedniego oprogramowania pośredniczącego, które umożliwi bezproblemową wymianę danych między maszynami a systemem ERP. W praktyce często wykorzystuje się tzw. interfejsy API lub dedykowane bramki komunikacyjne.

Nie należy zapominać o odpowiednim szkoleniu personelu, który będzie odpowiedzialny za obsługę zintegrowanego systemu. Przygotowanie zespołu na zmiany technologiczne jest kluczowe dla płynnej implementacji nowych rozwiązań.

Wskazówki dotyczące wdrożenia w nowoczesnym warsztacie

Decydując się na integrację frezarek konwencjonalnych z nowoczesnymi systemami, warto przeprowadzić dokładną analizę potrzeb i możliwości zakładu. Wskazówki dotyczące łączenia klasycznych maszyn z ERP i planowaniem pracy w nowoczesnym warsztacie obejmują m.in. ocenę stanu technicznego maszyn oraz wybór modułów, które najlepiej spełnią wymagania produkcyjne.

Kluczowym krokiem w procesie wdrażania jest opracowanie harmonogramu implementacji, który umożliwi płynne przejście do nowego sposobu zarządzania produkcją. Warto również skonsultować się z ekspertami, którzy pomogą dobrać odpowiednie technologie i narzędzia.

Ponadto regularne testowanie i weryfikacja działania systemu pozwolą na szybkie wykrycie ewentualnych problemów i ich eliminację. To zapewni ciągłość produkcji i minimalizację ryzyka awarii.

Podsumowanie i perspektywy przyszłości

Integracja frezarek konwencjonalnych z nowoczesnymi systemami ERP to zadanie wymagające technicznego przygotowania i dobrej organizacji, jednak korzyści wynikające z tego procesu są niepodważalne. Zwiększenie efektywności produkcji, lepsze planowanie pracy oraz możliwość analizy danych w czasie rzeczywistym to tylko niektóre z nich.

W miarę postępu technologicznego warto inwestować w rozwiązania, które pozwolą na pełne wykorzystanie potencjału zarówno klasycznych, jak i nowoczesnych urządzeń. Taki krok nie tylko zwiększa konkurencyjność zakładu, ale także otwiera drogę do dalszej automatyzacji i cyfryzacji procesów produkcyjnych.